Основой системы качества служит Центральная заводская лаборатория, которая включает в себя семь специализированных подразделений для разных участков производства.

ПОДРАЗДЕЛЕНИЯ ЦЕНТРАЛЬНОЙ ЗАВОДСКОЙ ЛАБОРАТОРИИ:

- Лаборатория ФМИ геотекстильных материалов

- Лаборатория ФМИ пропитанной кордной ткани

- Лаборатория ФМИ вытянутой нити и технической ткани

- Лаборатория ФМИ полуфабрикатов и готовой продукции

- Химическая лаборатория приготовления пропиточного состава

- Химическая лаборатория прядильного цеха синтетического волокна

- Химическая лаборатория анализа сырья, полуфабрикатов и готовой продукции

Наше лабораторное оборудование

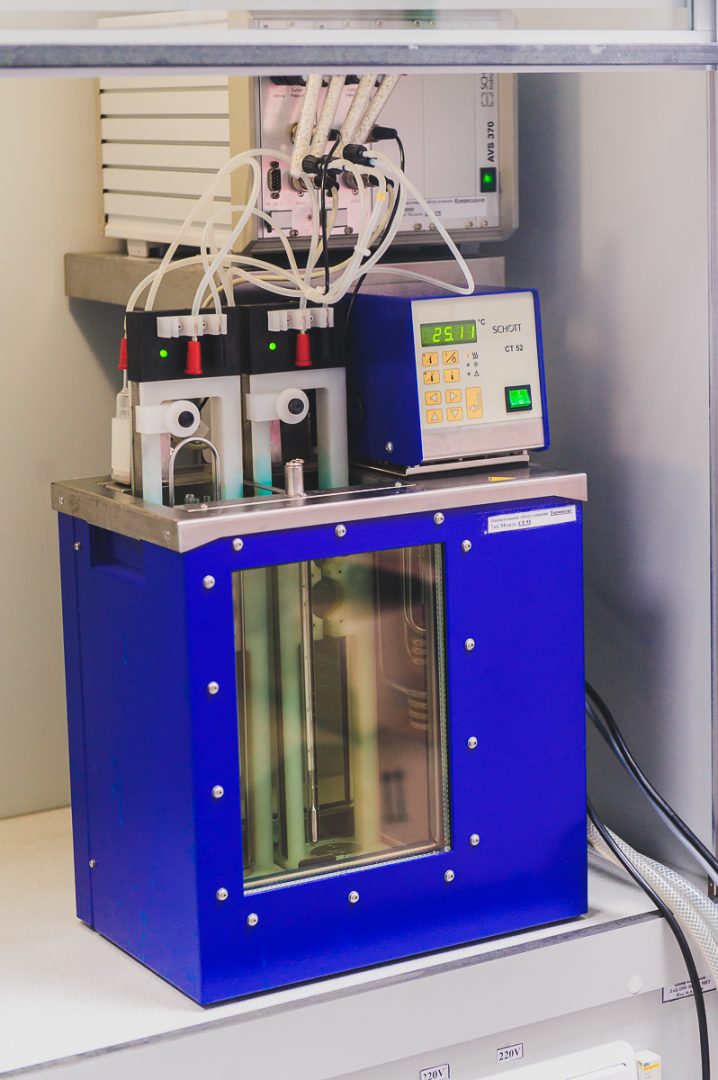

Отдел технического контроля в соответствии с нормативной документацией производит первый отбор проб из партии аморфного гранулята и лаборатория проводит испытания сырья на предмет соответствия заявленному поставщиком качеству. В химической лаборатории прядильного цеха исследуют характеристическую вязкость, карбоксильные группы, содержание пыли, влаги, размер гранул, насыпную плотность и температуру плавления полимера. На основании исследований партии гранулята выдается первый в производственной цепи паспорт качества. На следующем этапе лаборатория анализирует кристаллический гранулят, уже прошедший реактор – параметры те же, плюс степень кристалличности. Вискозиметры, тетраторы, дифференциально-сканирующий калориметр и другое современное оборудование позволяют нам полностью контролировать химическую чистоту полиэфира и добиваться его строгого соответствия технологическим требованиям. Замасливатель, прежде чем быть нанесенным в процессе наработки вытянутой нити, тоже подвергается анализу составляющих его спецификацию параметров. Кроме того, на этапе вытягивания нити контролер качества продукции и технологического процесса производит регулярные замеры, для того чтобы своевременно идентифицировать несоответствующую продукцию на ранней стадии процесса.

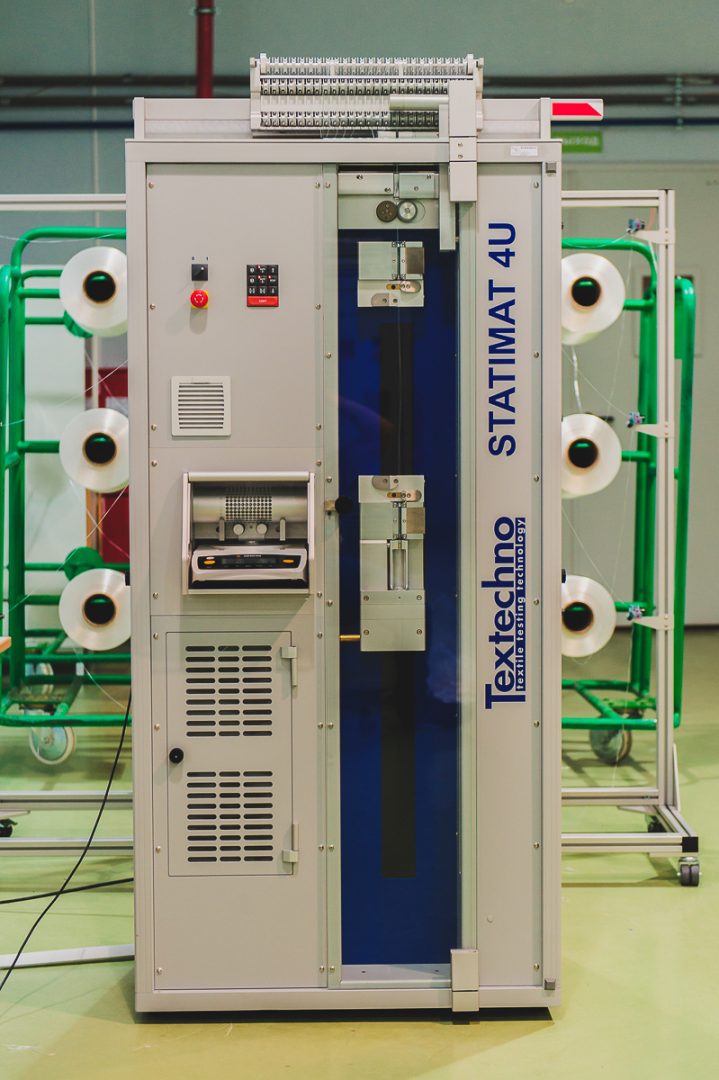

Из буфера вытянутая нить вновь попадает в лабораторию, но уже не в химическую, а в одну из лабораторий физико-механических испытаний. Здесь, на современном оборудовании тщательно изучаются ее свойства. Разрывные автоматы STATIMAT, которыми оснащена лаборатория, после заправки в них паковок со свежесформованной нитью в автоматическом режиме проводят испытания и определяют ключевые параметры: разрывную нагрузку, удлинение при разрыве, удлинения при специфических нагрузках и модульность нити. Отдельно на специализированных приборах определяется линейная усадка, после чего специалисты проводят компьютерный анализ полученных значений и при соответствии всех физико-механических показателей нормативным требованиям выдают паспорт качества для следующего этапа переработки волокна.

В дальнейшем, каждое изменение свойств нити, будь то каблирование на потоке корда, или трощение и кручение, также анализируется в соответствии с регламентом. Принцип сквозного контроля, когда входным билетом на следующий производственный участок служит паспорт качества, выданный лабораторией, мы соблюдаем неукоснительно.

Вся готовая продукция, будь то пропитанная кордная или техническая ткань, ленты или геоматериалы также проходит испытания в соответствующей лаборатории. По требованию потребителей мы можем проводить специфические испытания, например термоокислительную деструкцию, в число же основных входят определение разрывной нагрузки, удлинения при разрыве, усадка, адгезия, морозостойкость, устойчивость материала к агрессивным средам и другим параметрам, а также расчет массовой доли пропиточного состава, который проводится в химической лаборатории.

Для поддержания единого стандарта оборудования по согласованной программе проводятся единовременные испытания одного и того же образца в наших лабораториях и лабораториях поставщиков и потребителей. На основании полученных данных корректируются настройки оборудования с дальнейшим расчетом воспроизводимости испытаний.